ご挨拶

「ものづくり」とは、日本の製造業とその「精神性」や「歴史」を表す言葉と考えております。弊社は、ものづくり企業の一員として創業以来、金属マークのプレス加工に取り組んでまいりました。

1台の50トンプレスで金属釦の製造から開始し、現在はバイクエンブレム、自動車のロゴマーク、音響機器メーカーや家電製品、産業機械メーカーの企業・商品ロゴマーク、建築金物等幅広いお客様の商品を手掛けさせて頂いております。

「ものづくり」に技術の終着点はなく、日々研究と勉強の連続と考えております。

ご依頼いただいた製品を喜んで頂けましたら幸甚に存じます。

今後もより良い製品づくりに努めてまいりまてので、皆さまの暖かいご支援、ご鞭撻を賜りますよう宜しくお願い申し上げます。

代表取締役大森俊雅

経営理念

「社名や商品ロゴマーク」 それは、企業・商品の顔であると心掛けております。そんな、大切な商品を取り扱う私達は、常にお客様の立場で考え、そして、喜んで頂ける製品づくりに日々努めております。「早く・安く・品質の良い商品」をめざし、社員一丸となって、品質向上と安心安全で、生産効率の高い職場づくりに取り組んでおります。

会社概要

| 社名 | 岩野マーク株式会社 |

|---|---|

| 代表者 | 大森俊雅 |

| 本社所在地 | 〒581-0039 大阪府八尾市太田新町7丁目4番地 TEL:072-949-2824 |

| 資本金 | 4300万円 |

| 設立 | 1962年10月5日 |

| 従業員数 | 19名(令和5年12月現在) |

| 役員 | 取締役 大森利英世 専務取締役工場長 中西良太 常務取締役副工場長 宇田圭介 |

| 顧問 | 中西節 |

| 取引銀行 | 大阪信用金庫、みずほ銀行 |

会社沿革

| 1941年4月 | 創業者「岩野利三郎」岩野金属釦徽章製作所を開業 |

|---|---|

| 1962年10月 | 「岩野英世」独立して 岩野マーク株式会社を設立 |

| 1965年9月 | 金属釦と同時に金属ネームプレートの製造を開始 |

| 1972年10月 | 岩野マーク株式会社を発足し 本社工場を八尾市に移転 同時に、塗装・鍍金工場を協力工場とし、ネームプレートの充実をはかる |

| 1989年2月 | フリクションプレス4台 90㌧・120㌧・200㌧・250㌧を設置し、本格的にネームプレートの製作を開始 |

| 1993年4月 | フリクションプレス 350㌧を増設し、自動車部品の製造を開始 |

| 1998年5月 | フリクションプレス400㌧を増設 大型ネームプレート等プレス製品の充実をはかる |

| 2019年11月 | 製品検査室拡張 |

| 2021年3月 | 塗装ブース新設。自社での塗装開始 |

| 2022年5月 | 第2塗装作業場新設。塗装能力の強化をはかる |

| 2022年10月 | 精密検査室新設 KEYENCE 検査機器を導入する |

| 2023年9月 | 研磨室新設 研磨機を導入する |

保有設備

| シャーリンク | ||

|---|---|---|

| アマダ製 | 1台 | |

| フリクションプレス | ||

| 400トン | 1台 | 岩田製作所製 |

| 350トン | 1台 | |

| 300トン | 1台 | |

| 250トン | 1台 | |

| 200トン | 1台 | |

| 120トン | 1台 | |

| 90トン | 1台 | |

| 70トン | 2台 | |

| 50トン | 2台 | |

| トルクパックプレス | ||

| 60トン | 1台 | コマツ製作所製 |

| 45トン | 1台 | アマダ製 |

| 25トン | 5台 | |

| ピンクラッチ式プレス | ||

| 40トン | 1台 | |

| 20トン | 2台 | |

| 15トン | 1台 | |

| 10トン | 2台 | |

| 7トン | 4台 | |

| 研磨関係 | ||

| エンドレスベルト&研磨ホール一体式研磨機 | 1台 | |

| 大型集塵機 | 1台 | |

| 塗装関係 | ||

| 塗装ブース | 1台 | |

| 送風低温焼付機 | 2台 | |

| 精密検査関係 | ||

| マイクロスコープ (VHX-970FN) | 1台 |  |

| KEYENCE 画像寸法測定器(LM-X100L) | 1台 | |

| その他の設備 | ||

| 大型乾燥機 | 1台 | 金型製造室 |

| 温間用電気窯 | 2台 | |

| 研磨機 | 2台 | |

| ボール盤 | 3台 | |

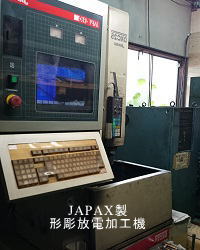

| 汎用金型放電機 | 1台 | |

| 形彫金型放電機 | 1台 | |

| 旋盤機 | 1台 | |

| 超音波研磨機 | 1台 | |

従業員紹介

顧問 中西節

私は、50年近く岩野マークに勤務しております。常日頃から、お客様に喜んで頂ける商品づくりに努めております。ものづくりに「出来ません」と言う言葉はありません難しい商品をつくってこそ職人技であり日本のものづくりであると思っております。何万個・何十万個の製造は機械がつくる商品であり、心を込めた商品ではありません一つ一つ丁寧に心を込めてつくる商品 これが、日本のものづくりの原点です。私は、若い世代に職人技の技術を引き継ぐことが、私の使命であると考えております。

専務取締役工場長 中西良太

私は、主に金型製作と製造管理を担当しております。お客様からお預かりしている金型を、いつでもベストな状態でプレス出来る様、大切に保管しそして、メンテナンスしております。フレクションプレスは、精密な機械とは違い、単純な構造ですが微妙な圧力調整やストロークの調整等により、製品の厚みや大きを、図面の寸法の+-0.5mmという基準に調整し製作します。これが、職人技であると思っております。これからも、日々勉強を重ねより良い製品づくりに努めてまいります。

常務取締役副工場長 宇田圭介

私は、建築業界からの転職です。担当は、金型製作と管理です。プレス予定に合わせて破損した金型が無いか常にチェックして、納期が遅れないようにする為に、常に金型の状況を把握し、スペアー金型を製作していきます。私は、90トンのプレスから始めて、今ではすべてが扱える様になりました。日本は、ものづくりで発展した国です。

その、ものづくりに携わっている仕事を選んでよかったと思っています。これからも、お客様に喜んで頂ける製品をつくっていきたいと思っております。

製造部

主にプレス機で製品を製造しています。プレス作業は自動で行われているように思われがちですが、弊社では私たちが一人ひとりが機械を操作し手作業で製造しています。自動化することで効率は上がりますが、それ故の不具合等の発生が起こることも多く、より良い製品を作る為に人間の「手」と「眼」、そしてそれに「経験」をプラスし作り上げています。

お客様に最高の製品をお届けする為に一点一点大切に作っています。

形成部

主に製品をプレスした際にはみ出した部分をカット(トリミング)する作業を行っています。

研磨部

バフやヘアラインなどの表面加工を行っています。見た目の美しさだけではなく高級感や重厚感を出すために行う加工でもあります。

塗装部

表面加工を終了した製品に塗装を行っています。塗料をきめ細かな作業で調合するこ事によりほとんどのカラーを作ることが出来ます。

お客様のご希望のカラー塗装でお届けいたします。

新入社員も入り、若い力が活躍している部署でもあります。

製品管理検査室

不良品を作らないようにするためのシステムつくり、そして不良を社外に出さない様、製品の検査を行っています。出荷前の最終検査だけではなく、より良い製品制作の為に中間検査も行っています。

精密検査室

近年、製品の品質が向上し、製作図面 公差10μ~100μの要求を求められます。

それらに対応する為、マイクロスコープ・画像寸法測定器等にて検査をします。

アクセス

アクセスマップ

交通案内

電車の場合

地下鉄谷町線「八尾南駅」、JR関西線「志紀駅」下車

※最寄り駅からの交通機関(バス)等の時刻については、当社にお問い合わせください。

自動車の場合

西名阪 藤井寺インターチェンジから約2km

※イズミヤ八尾店を目標にお越し下さい

お電話でお問い合せ

072-949-2824

受付:8:30~16:50

(土日祝日除く)